예전에는 분진을 당연한 듯 여겼지만 요즘은 생산성 향상, 근무 환경 개선과 직결된다. 해결방법은 간단하다. 진공청소기 형태로 빨아들이면 된다. 바로 집진기다. 문제는 기존 제품이 덩치가 커 설치환경 제약이 많고 필터도 계속 갈아줘야 하니 부담도 적지 않다는 것이다.

한성더스트킹(대표 최경채)은 여기서 출발했다. 1990년 L기업 석유화학공장 내 집진기가 말썽을 부리자 당시 인연을 맺고 있던 최경채 사장이 나선 것이다. H중공업 석유화학플랜트 엔지니어 출신인 최 사장은 즉시 집진기 개발에 매달렸다. 새로운 기술을 개발하기보다 문제를 해결해 나가는 방식이었다. 그때만 해도 집진기 해결사 노릇을 하던 한성더스트킹이 ‘더스트킹’이라는 자체 브랜드 제품을 갖고 나온 것은 IMF 구제금융 시기를 넘긴 2002년이었다. 과감한 투자와 연구개발로 위기를 기회로 바꾼 것이다.

‘더스트킹’은 간단히 모듈형 집진기라 할 수 있다. 1분에 10㎥ 공간의 먼지를 흡입할 수 있는 기본 모듈을 상하좌우로 쌓아 최대 3500㎥까지 커버할 수 있다. 필터를 세우지 않고 옆으로 눕혀서 집어넣는 방식을 채택해 크기를 5분의 1수준으로 줄였다. 양산화된 모듈로 기존 집진기 설계와 제작에 한 달 가까이 걸리던 것을 5일로 단축했다.

필터 교체도 작업자가 서서 바로 꺼낼 수 있도록 개선했다. 집진기 위에서 뚜껑을 열고 교체하지 않아도 돼 안전성도 강화됐다. 공기를 위에서 빨아들여 아래 먼지 박스로 내려 보내는 방식이라 집진기 내부에 먼지가 비산하지 않는다.

모듈 타입이나 필터 교체 방식 모두 특허다. 출원 중인 것까지 더하면 집진기 하나에 특허만 30건에 달한다. 필터도 직접 제작했다. 머리카락 굵기 250분의 1에 불과한 0.2㎛의 미세분진도 포집할 수 있다. 기존 헤파필터가 1회용인 것에 반해 털어서 재사용할 수 있어 유지 비용도 크게 줄였다고 회사 측은 설명했다.

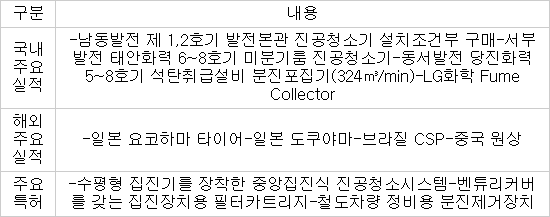

납품 실적이 없으면 협력업체 등록하기가 하늘의 별 따기인 발전회사도 모두 고객이 됐다. 지난 2008년 한국동서발전 호남화력발전소를 시작으로 남동발전 영흥화력, 중부발전 보령화력, 서부발전 태안화력, 남부발전 하동화력 등 발전5사 대부분의 발전소에 공급하고 있다. 해외 진출에도 성공해 2008년 100만불 수출의 탑을 받았고, 현재 일본을 비롯해 필리핀, 러시아, 헝가리, 중국, 브리질 등에 진출해 해외비중이 전체 매출의 40%에 달하고 있다.

기술력만으로 까다로운 일본 시장도 뚫었다. 지난 2012년 반도체에 사용되는 폴리실리콘 등을 생산하는 일본 도쿠야마에 정식 납품하게 된 것이다. 나노크기의 초미세분진을 99.95%까지 포집할 수 있는 성능을 인정받았다. 국내는 물론이고 해외에서도 연일 러브콜이다. 크기도 훨씬 작고 필터 교체기간도 길어 비용도 적게 드니 따로 영업하지 않아도 입소문을 타고 찾아온다. 실제로 지난해 지출항목 중 접대비는 ‘제로(0)’다. 최경채 사장은 “영업력보다는 좋은 기술과 제품으로 승부해왔다”며 “고객에게 꼭 필요한 설비로 감동을 주는 회사로 키울 것”이라고 밝혔다.

<한성더스트킹 관련 실적>